A Fiber Lézer Technológia Forradalma a Lemezmegmunkálásban: A DNE D-SOAR Rendszer

A Pontosság és Ismétlőképesség Biztosítása: Sok ipari termék esetében a kivágott alkatrészek precíz illeszkedése elengedhetetlen. Gondoljunk csak az összeszerelhető gépek alkatrészeire, járművek karosszéria elemeire vagy precíziós mechanizmusok részeit képező lemezalkatrészekre. A szigorú tűrések betartása alapvető követelmény. A nem megfelelő pontosságú vágás utómunkálatokat (pl. sorjázás, méretre igazítás) igényel, ami növeli a gyártási időt és költséget, vagy legrosszabb esetben selejthez vezet. Sorozatgyártás esetén a gépi folyamat stabilitása, azaz az ismétlőképesség a legfontosabb. Egy gép ismétlőképessége meghatározza, hogy azonos feltételek mellett mennyire képes konzisztens méretű és geometriájú alkatrészeket előállítani. Ha az ismétlőképesség alacsony, a gyártási folyamat instabillá válik, és nagy mennyiségű selejt keletkezhet a sorozat különböző pontjain. Például, egy precíziós gép vázszerkezetének illesztő furatait vagy egy bútor fém lábainak rögzítő pontjait rendkívül pontosan kell kivágni, hogy az összeszerelés zökkenőmentes legyen, és a végső termék stabil és esztétikus legyen.Vágási Minőség – Sorja, Hőhatás, Felületminőség: A vágási folyamat által létrehozott él minősége befolyásolja a további gyártási lépéseket. A sorjás élek utólagos tisztítást és sorjázást tesznek szükségessé, ami munkaigényes és drága. A vágás során keletkező hő hatására az anyag a vágási rés mentén megváltoztathatja tulajdonságait (edződés, lágyulás) vagy deformálódhat, különösen vékonyabb lemezek, nagy szilárdságú vagy hőérzékeny ötvözetek esetén. Ez a hőhatás zóna (Heat Affected Zone – HAZ) ronthatja az alkatrész mechanikai tulajdonságait és pontosságát. Például, egy vékony rozsdamentes acél burkolat vágásánál a túlzott hőhatás anyagtorzulást okozhat, ami megnehezíti az illesztést. Egy vastagabb acéllemez vágásánál keletkező vastag sorja pedig komoly utólagos megmunkálást igényelhet. Az ideális a tiszta, sima, függőleges vágási felület minimális hőhatás mellett.Termelékenység és Rövid Átfutási Idő: A globális piaci versenyben a gyors reagálás és a rövid szállítási határidők kulcsfontosságúak. A gyártási sebesség, az anyagmozgatás hatékonysága és a gép általános rendelkezésre állása (uptime) közvetlenül befolyásolja a termelékenységet. Egy lassú vágási sebességű gép, vagy egy olyan rendszer, ahol a lemezcsere sok időt vesz igénybe, szűk keresztmetszetté válhat a teljes gyártási láncban. Például, nagy volumenű gyártásnál minden egyes másodperc, amit a vágás vagy az anyagcsere megtakarít, jelentős többlettermelést eredményez napok, hetek vagy hónapok alatt. A gép általános felszereltsége, mint a beépített automatizációs lehetőségek (pl. asztalcsere rendszer), közvetlenül hatnak a termelékenységre.Anyagveszteség Minimalizálása: A fémlemez, mint nyersanyag, jelentős költségtényező a gyártásban. Az anyaghulladék csökkentése alapvető fontosságú a gazdaságosság szempontjából. A vágási technológia befolyásolja, hogy mennyire szorosan lehet egymáshoz fésülni (nesting) a kivágandó alkatrészeket a lemezen. A lézersugár vastagsága (kerf) és a vágási pontosság határozza meg, hogy mekkora minimális távolságot kell hagyni az alkatrészek között. Például, vékonyabb vágási réssel és nagyobb pontossággal több alkatrész fér el egy adott méretű lemezen, csökkentve a hulladék mennyiségét.Különböző Anyagok és Vastagságok Kezelése: Sok gyártó vállalatnak sokféle anyagot és vastagságot kell feldolgoznia ugyanazon a berendezésen. Ez magában foglalhat vékony lemezeket (akár 0.5 mm alatti vastagságban), vastag acélokat (akár 20-30 mm felett), valamint nehezen vágható anyagokat, mint a fényvisszaverő alumínium, réz vagy sárgaréz. Nem minden vágási technológia képes ugyanolyan hatékonyan és minőséggel vágni minden anyagtípust és vastagságot. Például, a CO2 lézerek kevésbé hatékonyak a réz és alumínium vágásában, míg a plazmavágás vastagabb anyagoknál gyors, de kevésbé pontos és nagyobb a hőhatása. A különböző anyagok és vastagságok gyors és hatékony váltásának képessége növeli a gyártás rugalmasságát.Üzemeltetési Költségek Kontrolálása: A beruházás megtérülésének (ROI) számításánál az üzemeltetési költségek kritikus tényezők. Ide tartozik az energiafogyasztás, a fogyóeszközök (vágógázok, fúvókák, lencsék, szűrők), a rendszeres karbantartás és az esetleges javítások költsége. A magas üzemeltetési költségek csökkentik a gyártás profitabilitását alkatrészenként. Például, egy kevésbé energiahatékony rendszer magasabb villanyszámlát eredményez, vagy egy olyan technológia, ami drága vágógázokat igényel, növeli az anyagköltségeket.Megbízhatóság és Hatékony Szerviz: Az ipari termelésben a berendezések megbízható működése alapvető. Minden nem tervezett leállás termeléskiesést jelent, ami komoly anyagi veszteséggel járhat. A gép karbantartási igénye és a gyártói vagy forgalmazói szervizhálózat gyorsasága, szakértelme és elérhetősége létfontosságú szempont. Például, egy alkatrészhiba esetén a gyors hibafeltárás és a cserealkatrész elérhetősége minimalizálja a leállási időt. A megbízható gépkezelés és a gyors szerviz biztosítása kulcsfontosságú a folyamatos termelés fenntartásához.Biztonsági és Munkavédelmi Előírások: A nagyteljesítményű ipari berendezések, különösen a lézervágók, potenciális veszélyforrást jelentenek. A lézersugár, a vágás során keletkező füst és por, valamint a mozgó alkatrészek komoly sérülést okozhatnak. A modern lézervágó rendszereknek meg kell felelniük a szigorú munkavédelmi előírásoknak, és rendelkezniük kell a szükséges biztonsági tanúsítványokkal. Például, egy zárt vágótérrel rendelkező gép megakadályozza, hogy a lézersugár kijusson a vágási zónából.Integráció a Gyártási Folyamatokba: A modern gyárak egyre inkább automatizáltak és digitalizáltak. Egy új lézervágó rendszernek zökkenőmentesen illeszkednie kell a meglévő gyártásirányítási rendszerekbe (MES), a vállalatirányítási rendszerekbe (ERP) és az automatizált anyagmozgató rendszerekbe (pl. raktári rendszerek, automata rakodó-ürítő egységek). Például, a nesting szoftverből érkező vágási tervek automatikus betöltése, a gyártási adatok (teljesítmény, idő, selejt) visszacsatolása a MES rendszerbe, vagy az automata lemezraktárból érkező anyagok fogadása alapvető elvárás lehet.Gyártási Rugalmasság és Gyors Átállás: A piaci igények gyors változása megköveteli a gyártási folyamatok rugalmasságát. Képes-e a gép gyorsan váltani a különböző alkatrészek, anyagok, vastagságok és gyártási mennyiségek között? Egy "job shop" környezetben, ahol naponta változhatnak a megrendelések, a gyors átállási idő és a gép sokoldalúsága kulcsfontosságú a gazdaságos működéshez.

Kiemelkedő Pontosság és Ismétlőképesség – A Precíz Gyártás Alapja: A DNE D-SOAR rendszer egyik legkiemelkedőbb jellemzője a rendkívüli pozicionálási pontosság és ismétlőképesség. A specifikációk szerint az egy tengely mentén mért bilaterális ismétlőképesség+/- 0.0008 hüvelyk (körülbelül +/- 0.02 mm) . Ez a paraméter azt mutatja, hogy a gép milyen pontosan képes ugyanarra a pontra visszatérni többszöri próbálkozás után. Egy 0.02 mm-es szórás az iparágban rendkívül alacsonynak számít, ami garantálja a sorozatgyártás során előállított alkatrészek konzisztens méretét és alakját. Az átlagos bilaterális pozíció eltérés (Average Bilateral Position Deviation) egy tengely mentén+/- 0.002 hüvelyk (körülbelül +/- 0.05 mm) . Ez a pontosság a mozgásvezérlő rendszer, a gép mechanikai felépítése (merev vázszerkezet) és a magas minőségű lineáris motorok vagy precíziós golyósorsók kombinációjának eredménye. A D-SOAR rendszereknél alkalmazott élérzékelési pontosság (Edge Detection Accuracy) szintén0.002 hüvelyk . Ez a funkció lehetővé teszi a lemez pontos pozicionálását a vágótérben, kompenzálva az esetleges pontatlanságokat a lemez elhelyezésében, ami kulcsfontosságú a táblakiosztás (nesting) maximális kihasználásához és az anyaghulladék minimalizálásához. Ezek a pontossági paraméterek lehetővé teszik olyan alkatrészek gyártását, amelyek szigorú tűréseket igényelnek, minimálisra csökkentve az összeszerelési problémákat és az utómunkálatok szükségességét. Például, ha egy fogaskerék vagy egy precíziós kapcsoló fém alkatrészeit kell vágni, a D-SOAR pontossága garantálja, hogy minden darab megfelel a szigorú előírásoknak.Páratlan Teljesítmény és Termelékenység – Felgyorsított Gyártási Folyamatok: A DNE D-SOAR rendszerek kiváló dinamikai tulajdonságokkal rendelkeznek, ami közvetlenül növeli a termelékenységet. A maximális pozicionálási sebesség párhuzamos tengelyek mentén elérheti a262 láb/perc (körülbelül 80 méter/perc) értéket, míg egyidejű mozgás esetén akár361 láb/perc (körülbelül 110 méter/perc) . Ennél is impozánsabb a pozicionálási gyorsulás, amely1.8G . Ez a magas gyorsulás különösen jelentős a vágási pálya során történő irányváltozásoknál, például sarkoknál, furatoknál vagy komplex kontúroknál. Míg egy alacsonyabb gyorsulású gépnek le kell lassítania az ilyen pontoknál, a D-SOAR képes gyorsabban átmenni rajtuk, minimalizálva az "üresjáratot", azaz a vágás nélküli mozgással töltött időt. Ez a magas dinamika jelentősen csökkenti az alkatrészenkénti ciklusidőt, különösen bonyolult geometriájú alkatrészek gyártásánál. Például, egy elektromos kapcsolószekrény sok kis furattal és kivágással történő vágásánál a D-SOAR nagy gyorsulása jelentős időmegtakarítást eredményez a hagyományos, lassabb gépekhez képest. Ezen felül a gyors pozicionálási sebesség gyors átállást tesz lehetővé a táblán az egyik alkatrész vágásától a másikig, tovább növelve a gép kihasználtságát.Kiváló Vágási Minőség – Fiber Lézer Előnyei: A DNE D-SOAR rendszerek a fiber lézer technológiát alkalmazzák, amely számos előnnyel bír a fémvágásban. A lézersugár1080 +/-5 nm hullámhosszon működik, ami a fémek számára optimális abszorpciót biztosít. A fiber lézer fókuszáltabb és intenzívebb sugárral rendelkezik, mint a CO2 lézerek, ami keskenyebb vágási rést (kerf) és minimális hőhatást (HAZ) eredményez. Ennek köszönhetően a vágott élek tisztábbak, sorjamentesek, és a vágási felület simább és függőlegesebb lesz. Például, rozsdamentes acél vágásánál a fiber lézer minimalizálja a vágási felület oxidációját, ami gyakran problémát okoz más technológiáknál, és tiszta, ezüstös vágott élet eredményez. Alumínium és réz vágásánál, amelyek fényvisszaverő tulajdonságúak, a fiber lézer sokkal hatékonyabb és megbízhatóbb, mint a CO2 lézerek. A széles3kW-tól 20kW-ig terjedő teljesítményválaszték lehetővé teszi a gép képességeinek skálázását a vágandó anyagok vastagságához és típusához. Egy 20kW-os rendszer képes vastagabb szénacélt (akár 30-40 mm vastagságban is, specifikus adatok nélkül általánosan fogalmazva) gyorsabban és jobb minőséggel vágni, mint egy kisebb teljesítményű gép. A kiváló vágási minőség csökkenti az utólagos sorjázás, csiszolás vagy egyéb felületkezelés szükségességét, ami jelentős idő- és költségmegtakarítást eredményez.Anyag- és Vastagság Sokoldalúság: A DNE D-SOAR rendszerek a különböző teljesítményopciók (3kW, 12/15/20/30kW, egészen 20kW-ig a specifikáció szerint) révén rendkívül sokoldalúak az anyagkezelés terén. Képesek hatékonyan vágni a leggyakoribb fémeket a vékony lemeztől a vastagabb táblákig:Szénacél: A fiber lézerek kiválóan vágják a szénacélt, gyors sebességgel és jó minőséggel, akár vastagabb tartományokban is. A nagy teljesítményű D-SOAR modellek ideálisak vastag szerkezeti acél vágásához.Rozsdamentes Acél: A fiber lézer különösen hatékony a rozsdamentes acél vágásában, tiszta, oxidmentes vágási felületet biztosítva. Ez kritikus lehet az élelmiszeriparban vagy az orvosi iparban használt alkatrészeknél.Alumínium: Az alumínium fényvisszaverő tulajdonsága kihívást jelenthet más lézerek számára, de a fiber lézer hatékonyan vágja az alumíniumot különböző vastagságokban, minimális hőhatással, elkerülve az anyag torzulását.Réz és Sárgaréz: Ezek az anyagok szintén fényvisszaverőek és magas hővezető képességűek, ami megnehezítheti a vágásukat. A fiber lézer technológia lehetővé teszi ezen anyagok hatékony és jó minőségű vágását is.A 10.6 hüvelyk (körülbelül 270 mm) Z-tengely mozgástartomány biztosítja a szükséges teret a különböző vastagságú anyagok, valamint a vágáshoz szükséges befogók vagy alátámasztások kezeléséhez. Ez a sokoldalúság lehetővé teszi, hogy egyetlen gép képes legyen sokféle gyártási feladatot ellátni.

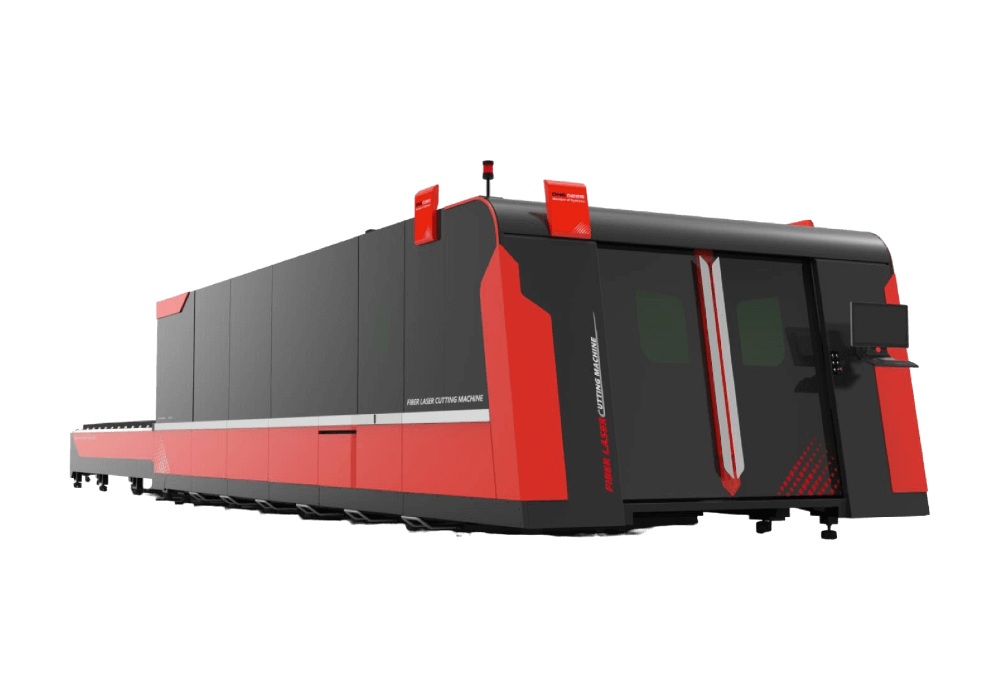

Gyors Asztalcsere Rendszer – Folyamatos Termelés Biztosítása: A DNE D-SOAR rendszerek automata kettős asztalcsere rendszerrel vannak felszerelve, ami drasztikusan csökkenti a gép üresjárati idejét a lemezcsere során. Amíg a lézer az egyik asztalon végzi a vágást, a másik asztal a vágótéren kívül található, ahol a kezelő (vagy egy automatizált rendszer) le tudja szedni a kivágott alkatrészeket, és előkészítheti az új lemezt a következő vágási feladathoz. A specifikációk szerint a terheletlen asztalcsere idő akár24 másodperc vagy kevesebb lehet (két szintes asztal esetén). Ez a "production line" megközelítés lehetővé teszi a gép szinte non-stop működését, jelentősen növelve a napi termelési kapacitást. Például, egy asztalcsere, ami egyébként több percet is igénybe vehetne kézi vagy lassabb rendszereknél, itt minimális időre redukálódik, maximálisra növelve a lézer vágási idejét. Ez különösen nagy volumenű gyártásnál eredményez látványos termelékenységnövekedést.Optimalizált Üzemeltetési Költségek és Gyors Megtérülés: A fiber lézer technológia inherently energiahatékonyabb, mint a hagyományos CO2 lézerek. A DNE D-SOAR rendszerek "Unmatched Value" leírása kiemeli az energiahatékony kialakítást és a tartós komponenseket, amelyek csökkentik az üzemeltetési költségeket. A fiber lézerek nem igényelnek drága lézergázt a rezonátor működéséhez, szemben a CO2 lézerekkel. A karbantartási igényük is alacsonyabb, mivel a sugárvezető rendszer kevésbé komplex (nincsenek tükrök, amelyek beállítást vagy tisztítást igényelnének a rezonátor és a vágófej között). Az alacsonyabb energiafogyasztás, a kevesebb fogyóeszköz és az alacsonyabb karbantartási igény, párosulva a magas termelékenységgel (gyorsabb vágás, kevesebb selejt), kiváló beruházási megtérülést (ROI) biztosít. Például, a csökkentett energia- és fogyóeszköz-költség jelentősen mérsékli az alkatrészenkénti gyártási költséget, növelve a vállalat versenyképességét az árajánlatok adásakor.Megbízhatóság és Erős Támogatási Hálózat: Egy ipari termelőeszköz megbízhatósága kritikus tényező. A DNE D-SOAR rendszerek mögött egy "Trusted Partner" és "Local Support" hálózat áll. A gép magas minőségű, tartós komponensekből épül fel, ami csökkenti a meghibásodások valószínűségét. Az esetleges problémák esetén a helyi támogatás (az OpEx révén említve a dokumentumban) gyors reagálást és szakértői segítséget biztosít. A "World-class service right in your backyard" ígéret a gyors alkatrészellátást és a képzett technikusok gyors kiérkezését sugallja, ami minimalizálja a gép leállási idejét. A rendszerUL/NRTL tanúsítvánnyal is rendelkezik, ami a szigorú biztonsági és minőségi előírásoknak való megfelelést igazolja, tovább erősítve a gép megbízhatóságába vetett bizalmat.Biztonságos Üzemeltetés: Az ipari lézervágó rendszerek biztonságos üzemeltetése alapvető fontosságú. A DNE D-SOAR rendszerek jellemzően teljesen zárt kialakításúak ("WITH PROTECTIVE COVER"). Ez a kialakítás megakadályozza a lézersugár kijutását a vágótérből, védve a kezelő személyzetet és a környezetet. A beépített biztonsági szenzorok és reteszelések megakadályozzák a veszélyes zónák elérését működés közben. A vágás során keletkező füst és por hatékony elszívása szintén hozzájárul a tiszta és biztonságos munkakörnyezethez. A biztonsági tanúsítványok (UL/NRTL) megléte további garanciát jelent a gép biztonságos működésére.Méretbeli Rugalmasság – Különböző Gyártási Igényekre: A DNE D-SOAR sorozat többféle méretben elérhető, különböző vágási területekkel: D-Soar 1530 (61x120 hüvelyk, kb. 1.5m x 3m), D-Soar 2040 (79.5x161.4 hüvelyk, kb. 2m x 4m), D-Soar 2060/2560 (79.5x240.2 / 100.4x240.2 hüvelyk, kb. 2m x 6m / 2.5m x 6m), D-Soar 2580 (100.4x315 hüvelyk, kb. 2.5m x 8m). Ez a méretbeli skálázhatóság lehetővé teszi a gyártó vállalatok számára, hogy pontosan a saját igényeiknek megfelelő méretű gépet válasszanak. Egy kisebb műhely, amely főként szabványos lemezméretekkel dolgozik, választhatja a 1530-as modellt. Egy cég, amely nagyméretű szerkezeti elemeket gyárt vagy optimalizálni akarja a nestinget a nagy méretű táblákon, választhatja a 2580-as modellt. A gép méretének pontos illesztése a gyártási feladatokhoz növeli a hatékonyságot és csökkenti a felesleges beruházási vagy üzemeltetési költségeket.

Általános Gépgyártás: Ebben az iparágban rendkívül széles a gyártott alkatrészek spektruma, a finommechanikai elemeken át a robusztus gépvázakig és burkolatokig. A gépgyártásban gyakori a különböző anyagok (acél, rozsdamentes acél, alumínium) és vastagságok használata. A D-SOAR precizitása és sebessége ideálissá teszi mind az egyedi prototípusok gyors előállításához, mind a kis- és nagy sorozatú gyártáshoz. Például, egy célgép vázszerkezetének pontos illesztést igénylő elemeit, vagy egy gép burkolatának szellőzőrácsait, kezelőpaneljeit lehet kiváló minőséggel és sebességgel vágni. A nagy gyorsulás előnyt jelent a bonyolultabb, sok kivágással és furattal rendelkező alkatrészek (pl. elektromos vezérlőszekrények oldallapjai) gyártásánál.Autóipar és Járműgyártás: Az autóiparban a nagy volumenű gyártás és a szigorú minőségi előírások dominálnak. A D-SOAR rendszerek kiválóan alkalmasak karosszériaelemek (akár vékony, nagy szilárdságú acélból), alvázkomponensek, ülésszerkezetek, kipufogórendszerek (rozsdamentes acél) vagy féknyergek elemeinek vágására. A gép nagy sebessége és gyors asztalcsere rendszere a tömeggyártási folyamatokba illeszkedik. A 1.8G gyorsulás előnyös a komplex formájú, sajtolt lemezek utólagos kontúrvágásánál vagy a sok furattal rendelkező belső merevítők gyártásánál. A fiber lézer képessége a vékony, nagy szilárdságú acélok minimális hőhatással történő vágására kritikus fontosságú, mivel ezek az anyagok könnyen deformálódhatnak.Mezőgazdasági Gépgyártás: A mezőgazdasági gépek robusztus, gyakran vastagabb acéllemezekből készült alkatrészeket tartalmaznak, mint alvázak, burkolatok, tartókonzolok, vagy akár kopásálló acélból készült elemek (pl. vetőgépek vagy talajművelő eszközök alkatrészei). A D-SOAR nagy teljesítményű (akár 20kW) konfigurációi képesek hatékonyan és gyorsan vágni ezeket a vastag anyagokat. A nagyobb vágási területű modellek (pl. 2580) alkalmasak a nagyméretű mezőgazdasági gépalkatrészek, mint pl. pótkocsik oldalfalai vagy vázszerkezeti elemei vágására. A precizitás a pontos illeszkedést segíti elő az összeszerelés során.Építőipar és Fémszerkezet Gyártás: Az építőiparban nagyméretű acélszerkezeteket, tartóelemeket, lépcsőket, korlátokat, homlokzati elemeket gyártanak. Itt gyakran vastagabb szerkezeti acéllemezekkel dolgoznak, és a vágott alkatrészek mérete is jelentős lehet. A D-SOAR legnagyobb vágási területű modelljei és a 20kW-os teljesítmény kiválóan alkalmas a vastag acélszerkezeti elemek, mint pl. oszlopok talplemezei, gerendák összekötő lemezei, vagy acélvázak elemei precíz és gyors vágására. A fiber lézer által biztosított tiszta, függőleges vágott él segíti a gyors és pontos helyszíni szerelést. Épületburkolati vagy díszítőelemek (pl. perforált lemezek) vágásához a D-SOAR precizitása és képessége komplex mintázatok vágására ideális.Energiaipar: Az energiaiparban, legyen szó hagyományos vagy megújuló energiát hasznosító rendszerekről, gyakran használnak rozsdamentes acélt, alumíniumot és vastag acélokat. Például, napelem panelek tartószerkezetei (alumínium, acél), szélturbinák bizonyos elemei (acél), erőművek vagy energiaelosztó rendszerek fém burkolatai, tartályok elemei. A D-SOAR képessége a különböző anyagok és vastagságok hatékony vágására, valamint a nagyobb méretű modellek elérhetősége alkalmassá teszi ezt a rendszert az energiaipari alkalmazásokhoz. A fiber lézer hatékonysága a rozsdamentes acél és alumínium vágásánál különösen előnyös.Háztartási Gépgyártás: A háztartási gépek gyártásában nagy volumenben állítanak elő fém alkatrészeket, mint készülékházak, belső tartóelemek, burkolatok (gyakran vékony acéllemezből vagy rozsdamentes acélból). Ebben az iparágban a sebesség és a költséghatékonyság kulcsfontosságú. A D-SOAR nagy sebessége, gyors asztalcsere rendszere és alacsony üzemeltetési költségei hozzájárulnak a gyártási ciklusidő csökkentéséhez és az egységnyi gyártási költség mérsékléséhez. A precizitás fontos a panelek pontos illeszkedése és az esztétikus megjelenés szempontjából.Elektronikai Ipar: Az elektronikai iparban fém házak, árnyékoló burkolatok, tartókonzolok és finommechanikai alkatrészek készülnek, gyakran vékony lemezből. Itt a legfontosabb a rendkívüli precizitás és a minimális hőhatás, mivel a kis méretű alkatrészek könnyen deformálódhatnak. A fiber lézer finom fókuszált sugara és a D-SOAR nagy pontossága ideálissá teszi a rendszert az ilyen precíziós vágási feladatokhoz, biztosítva a tiszta vágási éleket és a szigorú méretpontosságot.Fémmegmunkáló Műhelyek (Job Shop): A "job shop" környezetben a legfontosabb a rugalmasság és a sokoldalúság, mivel a műhelyek széles körű, változatos megrendeléseket teljesítenek ügyfeleik számára. Ez magában foglalhat egyedi darabokat, kis- és közepes sorozatokat, különböző anyagokat (acél, rozsdamentes acél, alumínium, réz, sárgaréz) és vastagságokat. A D-SOAR rendszer képessége, hogy hatékonyan és jó minőségben vágjon sokféle anyagot különböző vastagságokban, valamint a gyors átállási lehetőségek (gyors asztalcsere, egyszerű programváltás) révén rendkívül alkalmas a "job shop" környezet dinamikus igényeinek kiszolgálására. Lehetővé teszi a gyors prototípusgyártást és a kis sorozatok gazdaságos előállítását.Bútoripar: Fémvázas bútorok, irodai bútorok fém alkatrészei, design elemek és dekoratív elemek vágása. A D-SOAR precizitása és képessége komplex mintázatok, perforációk és dekoratív kivágások készítésére kiválóan alkalmazható egyedi és esztétikus fém bútor alkatrészek gyártásához.Élelmiszer- és Gyógyszeripar: Ezekben az iparágakban szigorú higiéniai előírások vannak érvényben, ami gyakran a rozsdamentes acél használatát teszi kötelezővé berendezések, tartályok, gépházak és szállítószalagok elemei esetén. A fiber lézer kiválóan vágja a rozsdamentes acélt, tiszta, sima felületet eredményezve, ami könnyen tisztítható és megfelel a higiéniai követelményeknek.

Keressen minket elérhetőségeinken: